VSM – 7 nguyên tắc tạo ra dòng chảy tinh gọn?[2]

Nội dung bài viết

Một dòng chảy giá trị tinh gọn là một quy trình chỉ sản xuất những gì quy trình tiếp theo cần khi nó cần.

Ở phần trước, ORS đã chia sẻ 3 nguyên tắc để tạo ra dòng chảy giá trị tinh gọn đó là Sản xuất theo nhịp sản xuất; Tạo ra Dòng chảy liên tục và sử dụng mô hình Siêu thị. Tuy nhiên chỉ với 3 nguyên tắc đó thì có đủ để tinh gọn hóa quy trình sản xuất nhà máy của bạn không?

Không, đó là lý do chúng ta cần đi hết 4 nguyên tắc còn lại để đảm bảo quy trình sản xuất của bạn sẽ không còn 1 điểm thừa thãi nào cả.

Nguyên tắc 4: Lựa chọn quy trình tạo nhịp

Quy trình tạo nhịp là một quy trình nằm trong dòng chảy giá trị, tại quy tình này mọi quyết định của bạn liên quan đến hoạt động sản xuất đều ảnh hưởng đến các quy trình phía trước. Hiểu một cách đơn giản là bạn lựa chọn 1 quy trình ngẫu nhiên trong chuỗi giá trị là chuẩn cho việc lập kế hoạch sản xuất, các công đoạn khác sẽ phụ thuộc theo kế hoạch của quy trình tạo nhịp đó và bạn không cần mất công sức, thời gian để lập kế hoạch sản xuất cho các công đoạn khác.

Nguyên tắc 5: Sản xuất hỗn hợp các loại sản phẩm

Thực tế hoạt động sản xuất tại các doanh nghiệp

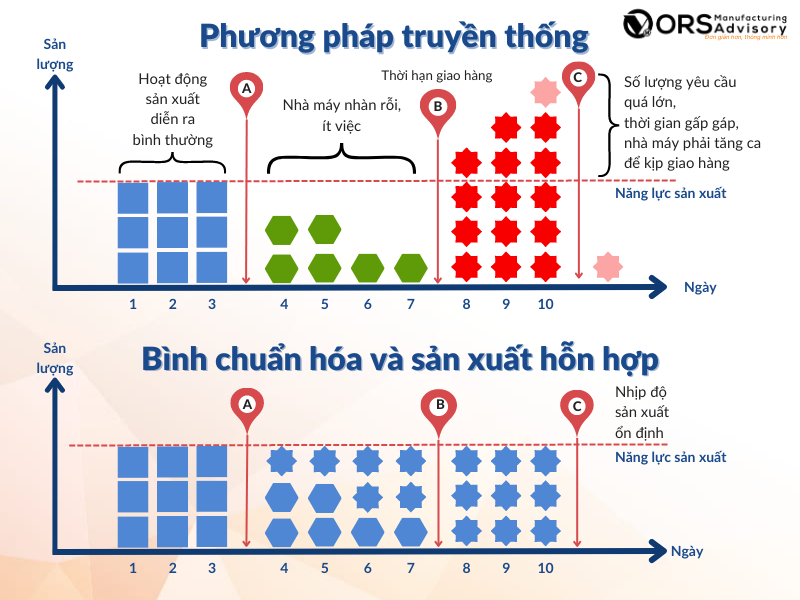

Có một thực tế mà chúng ta dễ dàng thấy đó là các bộ phận sản xuất thường lập lệnh sản xuất dài hạn cho cả một đơn hàng và hạn chế sự thay đổi.

Nguyên nhân của việc này là khoảng thời gian chuyển đổi giữa các mã hàng sản xuất là quá lớn, nên các quản lý sản xuất thường lựa chọn giải pháp sản xuất hết 1 loại A rồi mới tới loại hàng B.

Tại sao phải “Sản xuất hỗn hợp”

Việc tập trung sản xuất chỉ 1 loại hàng khiến cho toàn bộ chuỗi giá trị ì ạch, thiếu linh hoạt trước sự biến đổi về nhu cầu của khách hàng, đó cũng là nguyên nhân dẫn đến lượng tồn kho lớn, tăng thời gian chờ và tăng cơ hội xảy ra lỗi.

Tình huống này xảy ra là do người quản lý sử dụng 1 lệnh sản xuấtduy nhất cho cả đơn hàng

Việc lựa chọn nhóm các sản phẩm giống nhau và sản xuất tất cả chúng cùng một lúc gây ra khó khăn khi phục vụ những khách hàng khác nhau.

Điều này đòi hỏi bạn phải có nhiều hàng tồn kho thành phẩm hơn với hy vọng bạn sẽ có ngay những gì khách hàng muốn - hoặc cần nhiều thời gian hơn để hoàn thành một đơn đặt hàng mới.

Và để giải quyết vấn đề này chúng ta sẽ lựa chọn giải pháp sản xuất hỗn hợp, đây là phương pháp phân phối đồng đều khối lượng sản xuất các sản phẩm khác nhau trong một khoảng thời gian.

Phương pháp “Sản xuất hỗn hợp” là như thế nào?

Sản xuất hỗn hợp các loại sản phẩm có nghĩa là sản xuất kết hợp các loại sản phẩm trong một khoảng thời gian ngắn.

Ví dụ, thay vì lắp ráp tất cả các sản phẩm "Loại A" trong tuần thứ nhất và tất cả các sản phẩm "Loại B" trong tuần thứ 2, thì sản xuất kết hợp sẽ luân phiên lặp đi lặp lại giữa các lô nhỏ hơn của "A" và "B" trong cùng 1 ngày.

Khả năng phối hợp của bạn càng tốt thì bạn càng có nhiều khả năng đối ứng được sự thay đổi về yêu cầu của các khách hàng. Trong khi đó, bạn vẫn có thể đảm bảo thời gian giao hàng ngắn, lượng hàng tồn kho thành phẩm luôn thấp.

Nhưng một cảnh báo rằng, sản xuất hỗn hợp sẽ mất nhiều thời gian chuyển đổi giữa các lô hàng. Điều này có nghĩa là bạn phải chấp nhận sản xuất lô hàng lớn với tồn kho lớn hoặc tìm mọi cách giảm thời gian chuyển đổi để sản xuất lô hàng nhỏ với mức tồn kho thấp.

Ngoài ra, việc lập kế hoạch sản xuất hỗn hợp cũng đòi hỏi cao về khả năng kỹ thuật, vận hành và kỷ luật sản xuất. Đó chính là lý do mà Sản xuất hỗn hợp được coi là thước đo của khả năng lập kế hoạch.

Nguyên tắc 6: Tạo sự kéo ban đầu bằng phương pháp “Bình chuẩn hóa”

Kích thước lô hàng lớn và những bất cập

Các điểm khó khăn khi sản xuất theo lô hàng lớn

Đặc điểm chung về việc lập kế hoạch sản xuất ở hầu hết các doanh nghiệp sản xuất vừa và nhỏ hiện nay là sản xuất lô sản phẩm quá lớn. Điều đó gây ra một số vấn đề như:

- Không tạo ra được lực “kéo” từ quy trình phía sau, nguyên nhân là do kích cỡ lô hàng quá lớn, không kiểm soát được tiến độ và tạo ra sự trì trệ dẫn đến sự mất kết nối giữa hai quy trình liên tiếp.

- Khối lượng công việc không đều theo thời gian: Ví dụ như, tuần này ít việc và công nhân ngồi chơi, nhưng tuần tiếp theo lại phải tăng ca cường độ cao. Việc đưa lập kế hoạch cho một lô hàng có kích cỡ lớn khiến bạn khó theo dõi tiến độ của các đơn hàng và tăng nguy cơ giao hàng chậm.

- Một lô hàng quá lớn và sẽ rất khó để xoay chuyển tình thế nếu khách hàng có sự thay đổi về yêu cầu đối với sản phẩm.

Chia nhỏ lô hàng để giảm thiểu rủi ro và chi phí

Việc thiết lập một tốc độ sản xuất nhất quán hoặc theo cấp độ sẽ tạo ra một quy trình sản xuất có thể dự đoán được, về cơ bản bạn sẽ dễ dàng phát hiện các vấn đề và cho phép bạn triển khai biện pháp khắc phục nhanh chóng.

Để bắt đầu sản xuất với lô hàng nhỏ hãy chia 1 đơn hàng lớn thành nhiều lô nhỏ và lên kế hoạch sản xuất cho từng lô ấy với số lượng nhất quán, đồng thời lấy đi một lượng thành phẩm tương đương.

Phương pháp này gọi là "rút theo nhịp độ".

Sử dụng Pitch để chia nhỏ kế hoạch sản xuất

Pitch là gì?

Pitch là lượng thời gian cần thiết trong một khu vực sản xuất để tạo ra một lô sản phẩm.

Pitch = takt time x số lượng/lô (time)

Ví dụ: Nếu nhịp sản xuất của bạn là 30 giây/ sản phẩm và kích thước lô của bạn là 20 chiếc, thì 1 Pitch của bạn là 10 phút (30 giây x 20 chiếc = 10 phút). Nói cách khác cứ sau 10 phút:

- Đưa ra 1 lệnh sản xuất mới

- Lấy đi 1 lô đã hoàn thành.

Pitch có vai trò gì trong việc lập kế hoạch sản xuất?

Pitch đóng vai trò quan trọng trong việc kiểm soát tình hình hoạt động sản xuất trong nhà máy. Bởi chỉ với một lô nhỏ, bạn hoàn toàn có thể xác định được tiến độ và kịp thời xử lý các vấn đề phát sinh trong Pitch đó.

Sản xuất theo từng Pitch có thể giúp nhà máy giảm tải áp lực về khối lượng hàng hóa lưu trữ kho. Hàng hóa sẽ được quản lý và vận chuyển đi theo từng pitch nhỏ thay vì một lô hàng lớn.

Bình chuẩn hóa để “Rút theo nhịp độ” với số lượng nhỏ và nhất quán

Phương pháp này sẽ chia đều khối lượng hàng hóa cần sản xuất theo thời gian dựa trên năng lực sản xuất của nhà máy, giúp hoạt động sản xuất diễn ra ổn định, giảm thiểu tình trạng quá nhàn rỗi, hay quá tải mà vẫn đảm bảo giao hàng đúng hạn.

Thẻ Kanban

Thẻ Kanban trên hộp quy trình có vai trò cung cấp thông tin về thời gian và số lượng cần sản xuất.

Các thẻ Kanban về các loại hàng khác nhau sẽ được đặt vào hộp theo thứ tự của các mặt hàng cần xuất.

Sau đó, người xử lý vật liệu rút các thẻ Kanban đó và đưa chúng đến quy trình tạo nhịp - từng cái một.

Nguyên tắc 7: Phát triển khả năng làm “mỗi phần mỗi ngày”

Tại sao phải phát triển khả năng làm “mỗi phần mỗi ngày”

Khả năng làm “mỗi phần mỗi ngày” chính là khả năng đáp ứng yêu cầu thay đổi của khách hàng. Chính vì vậy, khi doanh nghiệp của bạn cải thiện được khả năng làm “mỗi phần mỗi ngày” hay có thể hiểu là đảm bảo kỷ luật sản xuất đúng đến từng phần trong ngày.

Quá trình nâng cao năng lực sản xuất sẽ đi từ Ca, giờ, pallet, pitch đến nhịp sản xuất Takt Time

Giải pháp triển khả năng làm “mỗi phần mỗi ngày”

Rút ngắn thời gian chuyển đổi giữa các lô hàng chính là giải pháp ưu tiên.

Bằng cách rút ngắn thời gian chuyển đổi và vận hành các lô nhỏ hơn trong các quy trình sản xuất ngược dòng của bạn, các quy trình đó sẽ có thể đáp ứng các nhu cầu thay đổi về sau nhanh hơn.

Ghi chú: Bạn phải xác định kích thước lô ban đầu trước khi tiến hành cải tiến và tiến tới việc tăng số lượng lô, giảm kích thước lô. Trong đó:

Tổng thời gian chuyển đổi = Thời gian có sẵn – thời gian vận hành

Số lần có thể chuyển đổi trong ngày = Tổng thời gian chuyển đổi ÷ Thời gian cần thiết để thực hiện 1 lần chuyển đổi (C/O

Kích thước lô = Số lượng yêu cầu sản xuất/ngày ÷ Số lần có thể chuyển đổi trong ngày

Ví dụ: Bạn có 16 giờ mỗi ngày và mất 14,5 sản xuất 12.000 sản phẩm thì sẽ có 1,5 giờ (90 phút) để thay đổi.

Trong trường hợp thời gian chuyển đổi hiện tại là 30 phút, thì:

Số lần chuyển đổi có thể thực hiện là:

90 ÷ 30 = 3 (lần)

Kích thước 1 lô hàng lúc đầu là:

12.000 ÷ 3 = 4.000 (sản phẩm/lô)

Tuy nhiên, nếu bạn thực hiện cải tiến và thời gian chuyển đổi mỗi lần giảm xuống còn 15 phút, thì

Số lần chuyển đổi có thể thực hiện là:

90 ÷ 15 = 6 (lần)

Kích thước 1 lô hàng sau khi cải tiến là:

12.000 ÷ 6 = 2. 000 (sản phẩm/lô)

Phương pháp này có thể áp dụng cho cả ngành công nghiệp chế biến và sản xuất các bộ phận rời rạc.

Mục tiêu là dành khoảng 10% thời gian khả dụng được dụng để chuyển đổi.

Như vậy, để chạy các lô nhỏ thường xuyên hơn, bạn cần giảm thời gian chuyển đổi và/hoặc cải thiện thời gian hoạt động (tăng quỹ thời gian để chuyển đổi).

![VSM – 7 nguyên tắc tạo ra dòng chảy tinh gọn?[2]](/photos/1/news/VSM Anh bia - Nguyen tac tao ra dong chay gia tri [2].png)